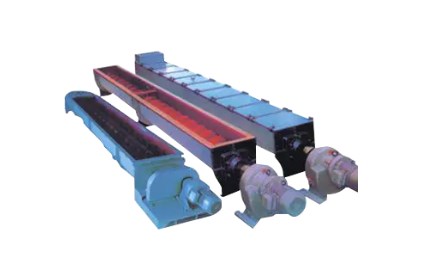

W nowoczesnej produkcji przemysłowej kluczowym ogniwem jest obsługa materiałów. Niezależnie od tego, czy jest to transport materiałów sproszkowanych, granulowanych czy drobnogrukowatych, przemysłowy przenośnik ślimakowy, jako wydajny i niezawodny sprzęt transportowy, jest szeroko stosowany w wielu gałęziach przemysłu. Zwłaszcza w przemyśle chemicznym, górniczym, metalurgicznym i spożywczym przenośniki ślimakowe stały się nieodzownym elementem wielu linii produkcyjnych ze względu na ich unikalną konstrukcję konstrukcyjną i doskonałą wydajność.

Zasada działania i charakterystyka strukturalna Przemysłowe przenośniki ślimakowe

Podstawową zasadą działania przemysłowego przenośnika ślimakowego jest przepychanie materiałów po określonej trajektorii przez obracające się spiralne ostrza, co pozwala na transport materiału w poziomie, pionie lub po nachyleniu. Urządzenie składa się z wału śrubowego, spiralnych łopatek, obudowy, wlotu, wylotu i urządzenia napędowego. Podczas pracy materiały wchodzą przez wlot do komory transportowej przenośnika ślimakowego, a obrót spiralnych łopatek popycha materiały wzdłuż rury do wyznaczonego miejsca. Ze względu na prostą konstrukcję, łatwość obsługi i konserwacji, przenośniki ślimakowe znajdują szerokie zastosowanie w wielu dziedzinach.

Konstrukcja przenośników ślimakowych skupia się nie tylko na efektywności transportu materiału, ale uwzględnia także właściwości materiałów. Na przykład niektóre materiały mogą łatwo zostać zmiażdżone, uszkodzone lub podatne na zatykanie podczas transportu. Dlatego przy projektowaniu przemysłowych przenośników ślimakowych zwykle uwzględnia się różne kształty i materiały spiralnych ostrzy oraz wybiera odpowiednie kąty pochylenia linii śrubowej i średnice rur, aby zapewnić płynny transport materiału.

Zalety przemysłowych przenośników ślimakowych

W porównaniu z innymi rodzajami urządzeń transportowych, przenośniki ślimakowe mają kilka znaczących zalet. Konstrukcja przenośników ślimakowych jest elastyczna i można ją dostosować do rzeczywistych potrzeb, dostosowując się do materiałów o różnych kształtach, rozmiarach i właściwościach fizycznych. Niezależnie od tego, czy chodzi o transport poziomy, czy pionowy, przenośniki ślimakowe mogą zapewnić stosunkowo stabilny przepływ materiału, unikając spadania materiału lub zatykania, które może wystąpić w przypadku tradycyjnych urządzeń transportowych.

Przenośniki ślimakowe mają zwartą konstrukcję i zajmują mniej miejsca, dzięki czemu doskonale nadają się do środowisk o ograniczonej przestrzeni. Na przykład na linii produkcyjnej przenośniki ślimakowe mogą ściśle współpracować z innym sprzętem, aby skutecznie wykonywać zadania związane z transportem materiałów, poprawiając w ten sposób wydajność produkcji.

Ponadto przenośniki ślimakowe można łatwo przystosować i mogą pracować stabilnie w różnych środowiskach pracy. Przenośniki spiralne doskonale sprawdzają się w różnych środowiskach, w tym w wysokich temperaturach, niskich temperaturach, wysokiej wilgotności i zapyleniu. Ponadto przenośniki spiralne charakteryzują się długą żywotnością, zwłaszcza przy prawidłowych warunkach użytkowania i konserwacji, umożliwiając długoterminową stabilną pracę i zmniejszając koszty produkcji dla przedsiębiorstw.

Zastosowania przenośników spiralnych

Przemysłowe przenośniki spiralne mają bardzo szerokie zastosowanie, obejmując niemal wszystkie gałęzie przemysłu wymagające transportu materiałów. W przemyśle chemicznym przenośniki spiralne są często wykorzystywane do transportu nawozów, chemikaliów w proszku i granulatów tworzyw sztucznych. W przemyśle hutniczym i wydobywczym sprawnie transportują rudy, miał węglowy i inne surowce, zapewniając stabilną pracę linii produkcyjnych.

Przenośniki spiralne odgrywają również ważną rolę w przemyśle spożywczym. Na przykład w przetwórstwie mąki i produkcji pasz przenośniki spiralne umożliwiają precyzyjne przemieszczanie materiału, zapewniając płynność procesów produkcyjnych. Dzięki różnorodności materiałów i konstrukcji przenośniki spiralne mogą również spełniać wymagania różnych materiałów pod względem higieny, bezpieczeństwa i odporności na korozję.

W przemyśle cementowym przenośniki spiralne wykorzystywane są głównie do transportu cementu, popiołów lotnych, zapraw i innych materiałów. Ze względu na złożone środowisko produkcyjne w przemyśle cementowym, przenośniki spiralne są zwykle projektowane z myślą o odporności na zużycie i korozję, aby zapewnić długoterminową wydajną pracę.

Wybór odpowiedniego przemysłowego przenośnika spiralnego

Chociaż przenośniki spiralne mają szeroki zakres zastosowań, aby wybrać odpowiedni sprzęt i zapewnić jego optymalną wydajność, przedsiębiorstwa muszą wziąć pod uwagę wiele czynników. Charakterystyka materiału jest jednym z najważniejszych czynników przy wyborze. Rozmiar cząstek, płynność i korozyjność różnych materiałów będą miały wpływ na konstrukcję przenośnika. Na przykład materiały o słabej płynności mogą wymagać bardziej zamkniętego środowiska transportu, podczas gdy materiały o dużej lepkości wymagają specjalnie zaprojektowanych kształtów ostrzy, aby zapobiec zatykaniu.

Odległość transportu i wydajność są również ważnymi czynnikami, które należy wziąć pod uwagę przy wyborze przenośnika spiralnego. Jeżeli wymagany jest transport na duże odległości, konieczne może być rozważenie zwiększenia mocy przenośnika spiralnego, aby zapewnić płynny transport materiału do miejsca przeznaczenia. Podczas przenoszenia dużych ilości materiału należy również zapewnić stabilność i wydajność sprzętu.

Wreszcie, łatwość konserwacji i konserwacji jest również aspektem, który należy wziąć pod uwagę przy wyborze przenośnika spiralnego. Aby poprawić efektywność działania sprzętu i przedłużyć jego żywotność, konieczne jest regularne czyszczenie, smarowanie i przeglądy. Dlatego wybór łatwego w utrzymaniu przenośnika ślimakowego jest kluczowy dla zapewnienia długotrwałej, stabilnej pracy urządzenia.

Często zadawane pytania (FAQ)

1. Jaka jest żywotność przemysłowego przenośnika ślimakowego?

Żywotność przenośnika ślimakowego jest ściśle powiązana ze środowiskiem pracy, właściwościami materiału i codzienną konserwacją. W normalnych warunkach użytkowania i konserwacji żywotność przenośnika ślimakowego może sięgać kilku lat lub nawet dłużej.

2. Jak wybrać odpowiedni model przenośnika ślimakowego?

Wybierając przenośnik ślimakowy, należy najpierw zrozumieć płynność materiału, wielkość cząstek i to, czy zawiera on składniki korozyjne. Po drugie, należy również wziąć pod uwagę wymagania dotyczące odległości transportu i natężenia przepływu, a także ograniczenia przestrzeni do zainstalowania sprzętu.

3. Czy przenośniki ślimakowe radzą sobie z mokrymi lub lepkimi materiałami?

Przenośniki ślimakowe mogą przenosić mokre lub lepkie materiały, ale wymaga to zaprojektowania odpowiednich łopatek ślimaków i rur transportowych w oparciu o specyficzne właściwości materiału. Można na przykład wybrać ostrza śrub ze skrobakami, aby zapobiec przywieraniu materiału do ścianek rury.

4. Jakiej codziennej konserwacji wymaga przenośnik ślimakowy?

Codzienna konserwacja przenośnika ślimakowego obejmuje głównie czyszczenie sprzętu, regularne sprawdzanie działania łopatek ślimaka i silnika oraz smarowanie łożysk. Regularna konserwacja pomaga przedłużyć żywotność sprzętu i ograniczyć awarie.

5. Czy przemysłowe przenośniki ślimakowe są hałaśliwe?

Przenośniki ślimakowe są na ogół ciche, ale hałas może być bardziej znaczący w przypadku przenoszenia niektórych materiałów o dużym przepływie lub twardych. Aby zmniejszyć hałas, można zainstalować elementy wygłuszające lub wybrać cichą jednostkę napędową.

Jako ważny sprzęt do transportu materiałów, przemysłowe przenośniki ślimakowe są szeroko stosowane w różnych gałęziach przemysłu ze względu na ich wysoką wydajność, elastyczność i niezawodność. W procesie wyboru i użytkowania rozsądny projekt, regularna konserwacja i dokładne zrozumienie właściwości materiałów są kluczowymi czynnikami zapewniającymi optymalną wydajność.