I. Wprowadzenie

Środowiska przemysłowe, od zakładów produkcyjnych po place budowy, są często obciążone cząstkami powietrznymi. Ten „pyłu przemysłowego” stanowi niezliczone wyzwania: może stanowić znaczące zagrożenie dla pracowników, przyczyniają się do niebezpiecznych warunków pracy (np. Zmniejszona widoczność, zagrożenia poślizgu), przyspieszanie zużycia cennych maszyn oraz prowadzić do niezgodności z środowiska. Aby zwalczyć ten wszechobecny problem, przemysłowe kolektory pyłu służą jako krytyczne urządzenia kontroli zanieczyszczenia powietrza, przechwytywanie i usuwanie pyłu i innych cząstek stałych ze strumieni powietrza lub gazu.

W centrum każdego skutecznego systemu zbierania pyłu leży jego media filtracyjne. Te filtry są zaprojektowane tak, aby wychwytywać nawet najlepsze cząstki, ale ich wydajność jest bezpośrednio związana z ich czystością. Z czasem, gdy kurz gromadzi się na powierzchniach filtrów, stają się zatkane, co prowadzi do spadku wydajności kolekcjonera. Wymaga to solidnego i niezawodnego mechanizmu czyszczenia. Spośród różnych zastosowanych metod, system czyszczenia pulsu powietrza wyróżnia się jako wysoce skuteczne i szeroko przyjęte rozwiązanie do utrzymania optymalnej wydajności w branżowych kolekcjonerach pyłu, oferując znaczne zalety w zakresie wydajności, długowieczności i ciągłej pracy.

Ii. Zrozumienie Industrial Dust Collectors

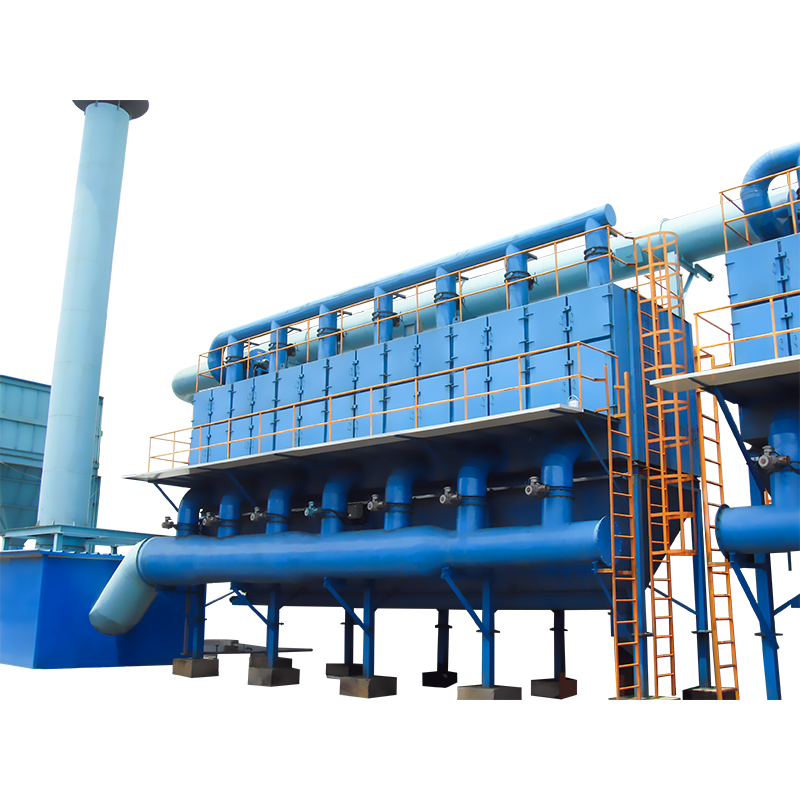

Przemysłowy zbieracz pyłu jest zasadniczo systemem zaprojektowanym w celu zwiększenia jakości powietrza poprzez zbieranie pyłu i innych zanieczyszczeń z procesów przemysłowych. Jego głównym celem jest ochrona pracowników przed szkodliwymi zanieczyszczeniami w powietrzu, ochroną maszyn przed uszkodzeniami wywołanymi pyłem i zapewnienie zgodności z przepisami środowiskowymi.

Typowy przemysłowy kolekcjoner pyłu obejmuje kilka kluczowych elementów działających na koncercie:

- Mieszkania: Główna struktura, która obejmuje komponenty filtracyjne.

- Filtrowe media: Podstawowy element, często wykonany z tkaniny, wkładów lub toreb, odpowiedzialny za uwięzienie cząstek pyłu.

- Wentylator: Tworzy przepływ powietrza, który przyciąga powietrze obciążone kurzem do kolekcjonera.

- Zbiornik: Stożkowy lub piramidalny dolny odcinek, w którym gromadzony kurz gromadzi się przed rozładowaniem.

- System czyszczenia: Mechanizm, który okresowo usuwa nagromadzony kurz z pożywki filtracyjnej.

Rola mediów filtra jest najważniejsza; Działa jak bariera, umożliwiając przejście czystego powietrza podczas zatrzymywania pyłu. Skuteczność zbieracza pyłu opiera się na zdolności filtra do utrzymania jego przepuszczalności. Jednak gdy cząsteczki pyłu gromadzą się na powierzchni filtra, tworzą „ciasto przeciwpyłowe”, które, jednocześnie pomagając w filtracji, ostatecznie prowadzi do oślepiania filtra lub zatkania, utrudniając ogólną wydajność kolekcjonera.

Iii. Potrzeba czyszczenia filtru

Filtry nieuchronnie się zabrudzają z powodu ciągłego odkładania cząstek pyłu, co prowadzi do powstawania ciasta przeciwpyłowego. Podczas gdy cienkie, stabilne ciasto przeciwpyłowe może faktycznie poprawić wydajność filtracji, działając jako dodatkowa warstwa filtra, nadmierne gromadzenie się powoduje kaskadę negatywnych konsekwencji:

- Zmniejszony przepływ powietrza i ssanie: Najbardziej natychmiastowym efektem zatkanych filtrów jest znaczny spadek objętości powietrza, który może przechodzić przez kolekcjoner, co prowadzi do zmniejszonego ssania u źródła pyłu.

- Zmniejszona wydajność zbierania: W miarę zmniejszania się przepływu powietrza zdolność kolekcjonera do skutecznego wychwytywania pyłu jest zagrożona, umożliwiając większą liczbę cząstek stałych w środowisku.

- Zwiększone zużycie energii: Silnik wentylatora musi ciężko pracować, aby przeciągnąć powietrze przez ograniczone filtry, co prowadzi do wyższego zużycia energii i kosztów operacyjnych.

- Krótsza żywotność filtra: Trwałe zatykanie i naprężenie zwiększonego spadku ciśnienia mogą przedwcześnie zużywać pożywkę filtracyjną, wymagając częstszych i kosztownych zamienników.

- Potencjalne uszkodzenie sprzętu na niższym szczeblu: Nieprzebany kurz może podróżować w dół rzeki, powodując ścieranie, korozję lub blokady w innych maszynach.

- Niezgodność z przepisami środowiskowymi: Nieefektywne zbieranie pyłu może powodować przekroczenie dopuszczalnych granic, co prowadzi do grzywien i kar regulacyjnych.

Regularne i skuteczne czyszczenie filtrów jest zatem nie tylko zadaniem konserwacyjnym, ale krytycznym wymogiem operacyjnym w celu utrzymania wydajności, bezpieczeństwa i ekonomicznej żywotności systemów gromadzenia pyłu przemysłowego.

Iv. Wprowadzenie do systemów czyszczenia pulsu powietrza

System czyszczenia pulsu pulsu powietrza, często określany jako system czyszczenia „pulsowego strumienia”, jest wysoce wydajną metodą zaprojektowaną do automatycznego przesuwania nagromadzonego pyłu z powierzchni worków filtracyjnych lub nabojów w przemysłowym zbieraniu pyłu. W przeciwieństwie do starszych, bardziej destrukcyjnych metod czyszczenia, technologia pulsowego odrzutowca pozwala na ciągłe działanie zbieracza pyłu bez potrzeby wyłączenia podczas cyklu czyszczenia.

Historycznie metody czyszczenia filtrów obejmowały wytrząsarki mechaniczne, które fizycznie mieszały filtry, oraz systemy odwrotnego powietrza, które wykorzystywały niskociśnieniowy przepływ powietrza do rozszerzenia i czyszczenia filtrów. Choć w pewnym stopniu skuteczne, metody te często wymagały pobierania pyłu w trybie offline lub spowodowane mniejszym czyszczeniem. Pojawienie się technologii pulsowej rewolucjonizowało czyszczenie filtrów poprzez wprowadzenie szybkiego, wysokoenergetycznego wybuchu sprężonego powietrza, zapewniając doskonałe czyszczenie, jednocześnie umożliwiając działanie online. Podstawowa zasada polega na wysyłaniu krótkiego, mocnego impulsu sprężonego powietrza na czystą stronę filtra, powodując falę uderzeniową, która zgina pożywkę filtracyjną i przemieszcza ciasto na kurz.

V. Składniki i mechanizm systemu czyszczenia pulsu powietrza

A. Kluczowe elementy:

| Część | Opis |

|---|---|

| Sprężone źródło powietrza | Zazwyczaj sprężarka powietrza przemysłowa w połączeniu z zbiornikiem odbiorczym (zbiornik powietrza), aby zapewnić stały zasilanie powietrza pod wysokim ciśnieniem. |

| Zawory przepony (zawory impulsowe) | Szybko działające zawory o wysokim przepływie, które szybko otwierają się i zbliżone do uwolnienia impulsów sprężonego powietrza. |

| Blowpipes/kolektory | Rury ustawione nad rzędami filtra, z dyszami wyrównanymi z środkiem każdego filtra, aby kierować impulsem powietrza. |

| Timer/kontroler (PLC lub dedykowany kontroler) | „Mózg” układu, który elektronicznie kontroluje sekwencję i czas zaworów impulsowych, zapewniając systematyczne czyszczenie rzędów filtra. Nowoczesne systemy często wykorzystują programowalne kontrolery logiczne (PLC) w celu większej elastyczności i integracji. |

| Dysze Venturi (opcjonalnie, ale powszechne do ulepszonego czyszczenia) | Urządzenia w kształcie stożka często zintegrowały się z uderzeniami lub klatkami filtracyjnymi, zaprojektowanymi w celu wzmocnienia impulsu powietrza poprzez rysowanie w otoczeniu, zwiększając energię czyszczącą. |

B. Proces czyszczenia krok po kroku:

Proces czyszczenia jest szybką, zautomatyzowaną sekwencją:

- Nagromadzenie ciasta przeciwpyłowego: Gdy działa kolektor pyłu, cząsteczki pyłu gromadzą się na zewnętrznej powierzchni pożywki filtracyjnej, tworząc przepuszczalne ciasto przeciwpyłowe.

- Kontroler inicjuje puls: Timer lub kontroler, oparty na wstępnie ustawionym harmonogramie (oparty na czasie) lub odczytach ciśnienia różnicowego (na żądanie), wysyła sygnał elektryczny do określonego zaworu przepony odpowiadającego wierszowi lub sekcji filtrów.

- Otwiera się zawór przepony: Energetyzowany zawór przepony szybko się otwiera, uwalniając krótki, wysokociśnieniowy rozerwanie sprężonego powietrza ze zbiornika odbiornika do zbudowania.

- Powietrze wchodzi w czystą stronę: Sprężone powietrze przemieszcza się po docierze i przez Venturi (jeśli jest obecny) do wnętrza (czystej strony) docelowych worków filtracyjnych lub nabojów.

- Szybka ekspansja/zginanie: Nagły napływ powietrza pod wysokim ciśnieniem tworzy falę uderzeniową, która szybko się rozszerza i zgina media filtracyjne. To działanie mechaniczne rozbija wiązanie między ciastem przeciwpyłowym a powierzchnią filtra.

- Ciasto pyłu przesyca: Przeschnięte ciasto przeciwpyłowe spada na grawitację w lej poniżej, gdzie można go zebrać i usunąć.

- Zawór zamyka: Po bardzo krótkim czasie (zazwyczaj milisekundach) zawór przepony szybko się zamyka, zatrzymując impuls powietrza.

- Normalna filtracja wznawia: Sekcja oczyszczonego filtra natychmiast powraca do normalnego obowiązku filtracji, umożliwiając ciągłe działanie zbieracza pyłu.

- Powtórzy sekwencja: Następnie kontroler przenosi się do następnego wiersza lub sekcji filtrów, powtarzając sekwencję, aż wszystkie filtry nie zostaną wyczyszczone, zapewniając systematyczne i wydajne usuwanie pyłu.

Vi. Zalety systemów czyszczenia pulsu powietrza

Systemy czyszczenia pulsu powietrza stały się standardem branżowym ze względu na ich liczne korzyści operacyjne:

- Wysoka wydajność czyszczenia: Potężny, krótki wybuch sprężonego powietrza skutecznie przesuwa nawet uparte ciastka kurzu, utrzymując optymalną przepuszczalność filtra.

- Możliwość czyszczenia online: W przeciwieństwie do starszych metod, systemy pulse strumieni czyszczą filtry, podczas gdy kolektor pyłu pozostaje działający, eliminując potrzebę kosztownych wyłączeń i zapewniając ciągłą produkcję.

- Rozszerzona żywotność filtra: Zapobiegając nadmiernemu gromadzeniu się ciasta i utrzymywaniu niższego spadku ciśnienia w filtrach, czyszczenie pulsu powietrza znacznie przedłuża żywotność mediów filtracyjnych, zmniejszając koszty wymiany.

- Efektywność energetyczna: Nowoczesne kontrolery mogą optymalizować cykle czyszczenia na podstawie ciśnienia różnicowego, zapewniając, że filtry są czyszczone tylko w razie potrzeby. To czyszczenie „na żądanie” zmniejsza sprężone zużycie powietrza w porównaniu do ciągłego pulsowania.

- Wszechstronność: Czyszczenie pulsu powietrza jest odpowiednie do szerokiej gamy rodzajów pyłu (od drobnego do grubego) i jest kompatybilne z różnymi pożywkami filtracyjnymi, w tym torbami, nabojami i elementami plisowanymi.

- Kompaktowy projekt: Skuteczny charakter czyszczenia impulsów często pozwala na bardziej kompaktową konstrukcję zbierania pyłu w porównaniu z systemami opierającymi się na innych metodach czyszczenia, oszczędzając cenną przestrzeń podłogową.

- Zmniejszona konserwacja: Zautomatyzowany charakter procesu czyszczenia minimalizuje potrzebę ręcznej interwencji, zmniejszając koszty pracy i poprawę bezpieczeństwa.

VII. Rozważania dotyczące optymalnej wydajności

Chociaż optymalna wydajność systemu czyszczenia impulsu powietrza zależy od kilku czynników krytycznych:

- Jakość sprężonego powietrza: Sprężone powietrze stosowane do pulsowania musi być suche i wolne od oleju i cząstek stałych. Wilgoć może prowadzić do błota ciasta przeciwpyłowego, co utrudnia usunąć, a olej może trwale oślepić media. Suszarki i filtry są niezbędne.

- Ciśnienie i czas trwania tętna: Idealne ciśnienie i czas trwania tętna są specyficzne dla rodzaju pyłu, mediów filtracyjnych i projektowania systemu. Zbyt niskie ciśnienie spowoduje nieskuteczne czyszczenie, podczas gdy zbyt wysokie ciśnienie może uszkodzić media filtracyjne. Właściwa kalibracja ma kluczowe znaczenie.

- Częstotliwość cyklu czyszczenia: Może to być oparte na czasie (impulsy w regularnych odstępach czasu) lub na żądanie (wyzwalane przez pre-site różnicową ciśnienie w filtrach). Czyszczenie na żądanie jest ogólnie bardziej energooszczędne, ponieważ czyszczy tylko w razie potrzeby.

- Filtruj wybór mediów: Wybór mediów filtracyjnych musi być kompatybilny z czyszczeniem impulsu. Niektóre media są bardziej odporne na mechaniczne zginanie niż inne. Rola odgrywają czynniki takie jak materiał, splot i powłoka.

- Rozmiar i projektowanie systemu: System czyszczenia pulsu powietrza musi być odpowiednio rozmiar i zaprojektowany tak, aby pasował do pojemności, przepływ powietrza i obciążenie pyłów. Niewystarczająca pojemność czyszczenia doprowadzi do przedwczesnego zatkania filtra.

- Konserwacja i rozwiązywanie problemów: Niezbędne są regularne kontrole funkcjonalności zaworu przepony, wyrównania ciosu, wycieków powietrza i ustawień kontrolera. Problemy takie jak zatkane zawory lub niewystarczające ciśnienie powietrza mogą poważnie wpłynąć na wydajność czyszczenia.

VIII. Zastosowania systemów czyszczenia pulsu powietrza

Wszechstronność i wydajność systemów czyszczenia pulsu powietrza sprawiają, że są one niezbędne w szerokim spektrum zastosowań przemysłowych:

- Branże cementu i górnicze: Obsługa dużych tomów pyłu ściernego od operacji kruszenia, szlifowania i przekazywania.

- Obróbka drewna i produkcja mebli: Zbieranie trociny, wiórów drewnianych i szlifowania pyłu.

- Produkcja farmaceutyczna: Zapewnienie środowisk czystych i przechwytywanie drobnych proszków z mieszania, granulacji i nacisku tabletu.

- Przetwórstwo spożywcze: Zarządzanie kurzem z mąki, cukru, przypraw i innych składników żywności, często wymagające wzorów sanitarnych.

- Wykonanie i spawanie metalowe: Schwytanie oparów, szlifowanie pyłu i spawanie dymu.

- Generowanie energii: Kontrolowanie popiołu lotnego i innych produktów ubocznych spalania z roślin opalanych węglem.

- Przetwarzanie chemiczne: Zbieranie różnych proszków chemicznych i cząstek stałych, często wymagając wyspecjalizowanych pożywek filtracyjnych do żrących lub wybuchowych pyłu.

IX. Przyszłe trendy i innowacje

Pole zbierania pyłu i czyszczenia pulsu powietrza wciąż ewoluuje, napędzane wymaganiami dotyczącymi większej wydajności, zrównoważonego rozwoju i automatyzacji:

- Inteligentne systemy czyszczenia (IoT, konserwacja predykcyjna): Integracja czujników Internetu rzeczy (IoT) i analizy danych umożliwia monitorowanie wydajności filtra, różnicowego ciśnienia i sprężonego zużycia powietrza. Umożliwia to konserwację predykcyjną, w której cykle czyszczenia są optymalizowane dynamicznie, a potencjalne problemy są identyfikowane przed ich przestojami.

- Technologie optymalizacji energii: Dalsze postępy w projektowaniu zaworów, algorytmach kontrolerów i sprężonego zarządzania powietrzem mają na celu zminimalizowanie zużycia energii, zmniejszenie śladu operacyjnego.

- Zaawansowane nośniki filtracyjne: Opracowanie nowych materiałów filtracyjnych o wzmocnionych właściwościach uwalniania pyłu, wyższej wydajności filtracji i większej trwałości będzie nadal poprawić wydajność systemu i filtrować długowieczność.

- Integracja z szerszą automatyzacją przemysłową: Systemy zbierania pyłu są coraz częściej zintegrowane z większymi systemami automatyzacji zakładu, umożliwiając scentralizowaną kontrolę, wymianę danych i bezproblemową obsługę w złożonych procesach przemysłowych.

X. Wniosek

Przemysłowe poborcy pyłu wyposażone w systemy czyszczenia pulsu powietrza są fundamentalne dla utrzymania zdrowego, bezpiecznego i wydajnego środowiska przemysłowego. Skuteczne i automatyczne przemieszczanie nagromadzonego pyłu z mediów filtracyjnych, systemy te zapewniają ciągłą eksploatację, rozszerzają żywotność filtra, zmniejszają zużycie energii, a ostatecznie przyczyniają się do czystszego środowiska i bardziej zgodnych operacji. Ponieważ branże nadal dąży do większej wydajności i zrównoważonego rozwoju, ciągłe innowacje w technologii czyszczenia pulsu powietrza niewątpliwie odgrywają kluczową rolę w kształtowaniu przyszłości przemysłowej kontroli jakości powietrza.